人形机器人商业化进程2025:技术临界点、量产挑战与行业落地路径

去年底在上海工博会上,一家初创公司的人形机器人在展台现场完成了“递水、开门、搬箱子、与观众对话”一整套动作,吸引了大量围观。工作人员悄悄告诉我:“今年我们的目标是把成本压到15万元以内,直接进入物流和制造一线。”2025年,人形机器人正在从实验室原型机走向可量产、可盈利的新阶段。

一、技术临界点已到来

动力与关节系统优化

新一代高功率密度电机与轻量化减速器,使机器人关节动作更平稳、耐用。

模块化设计降低了维护难度,关节更换时间从2小时缩短到20分钟。

多模态传感器(视觉+触觉+力觉)融合,让机器人在拥挤、光线复杂的环境中也能精准操作。

搭载大语言模型与运动控制算法的“云端+本地”混合推理,使机器人可执行更复杂的任务指令。

高能量密度固态电池的应用,将续航时间提升至6–8小时,可满足单班工作需求。

成本控制:目前大部分人形机器人整机成本在25–40万元之间,短期内要突破10万元以下仍需核心部件国产化和规模化生产。

一致性与良率:批量生产中保持关节精度、传感器标定一致性,是量产环节的技术难点。

安全与法规:在公共场所作业的人形机器人,需要满足机械安全、电磁兼容以及人机协作安全标准。

优先布局在劳动力缺口大、重复性高的行业(如仓储、搬运、安防巡检)。

在量产前建立标准化测试流程,确保机器人在不同场景下的稳定性。

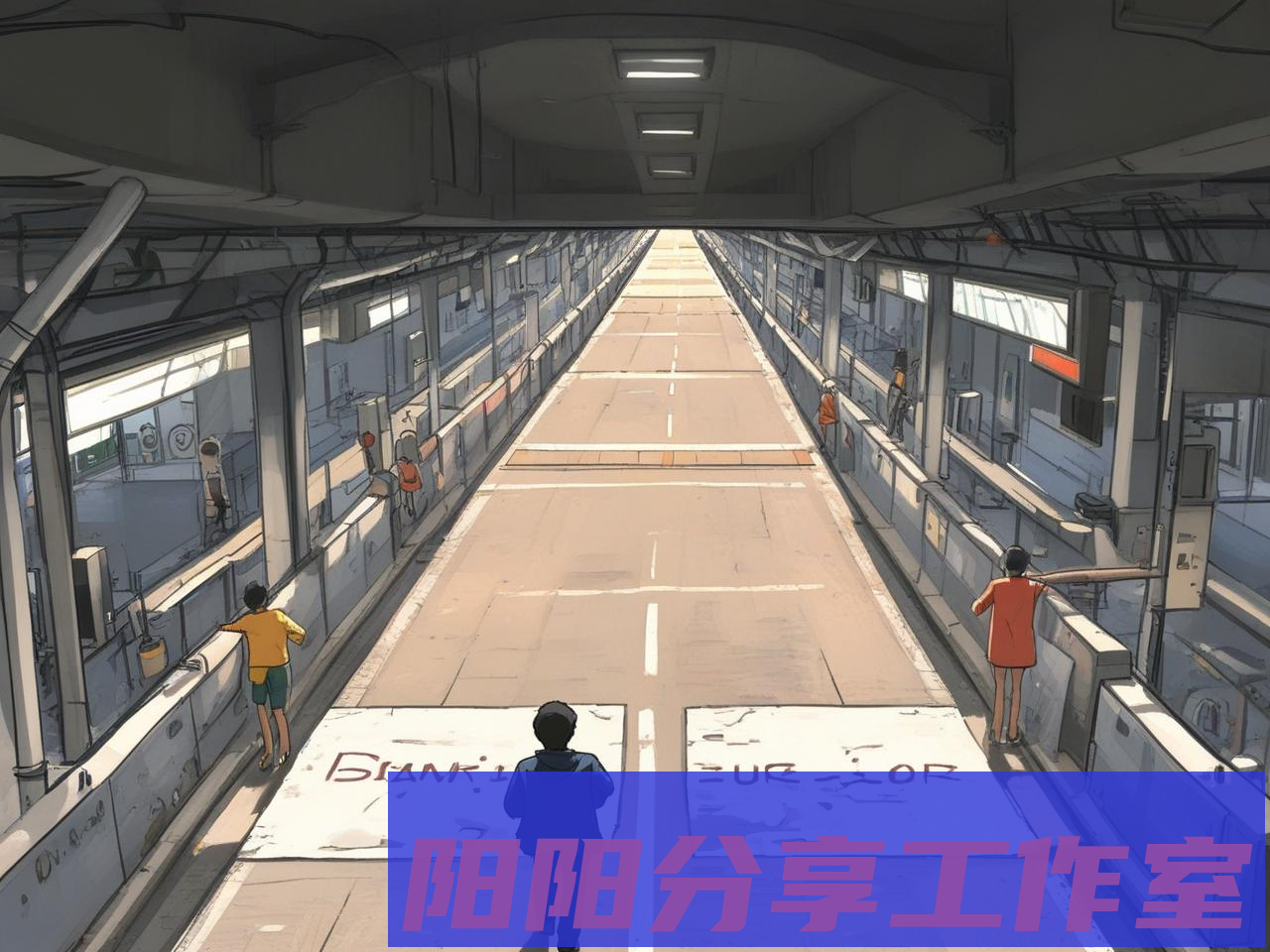

工业物流

工厂物料搬运、成品入库、零部件分拣。

案例:某汽车零部件厂引入10台人形机器人,替代了3条人工搬运线,年节省人力成本约280万元。

商场引导、酒店送物、医院配送药品。

案例:一家大型医院使用人形机器人配送药品,减少了护士在夜班的工作量,提高了患者用药时效。

STEM 教学、科技展览互动表演,增加公众对机器人技术的接受度。

趋势:更多厂商选择“核心自研+外协生产”的混合模式,加快迭代速度。

投资信号:资本更青睐具备核心零部件自产能力和明确落地场景的企业。

合作模式:与行业龙头企业深度绑定,如为电商平台定制仓储机器人解决方案。

3个月内:确定业务场景与KPI(如搬运效率提升%、人力成本降低额)。

6个月内:完成小规模试点,收集稳定性与安全性数据。

12个月内:根据试点反馈优化设计,进入批量采购与部署阶段。

感知与决策能力提升

电池与续航改进

风险提示:核心零部件仍有供应链依赖,若电机或传感器出现断供,将直接影响生产计划。

二、量产挑战依然严峻

可执行建议:

三、商业化落地场景扩展

公共服务

教育与科普

四、产业趋势与投资信号

五、落地清单(适合制造业与服务业)

版权声明:本文由闻知坊发布,如需转载请注明出处。